業界別特集

特集1ガスタービンなど高温酸化防止に利用されるコーティングについて

製鉄所の高炉、転炉、ボイラーやガスタービンなどでは、1000℃を超えるような高温かつ酸化雰囲気の場所が存在します。

そのような過酷な条件下において、耐熱・高温酸化防止目的の溶射皮膜が使用されています。

この溶射皮膜の存在により、設備の寿命・生産性の向上を図ることが可能となりました。

耐熱・高温酸化防止材料についてご紹介

セラミック材料は融点が高く(およそ2000℃)、耐熱用途として利用されているものがあります。このセラミック材料を対象物の表面にコーティングすることによって、対象物に耐熱性や高温酸化防止の特性を付与することが可能です。

セラミック材料のコーティングについて

セラミック材料は融点が高いため、高温で溶かしつつ成膜する必要があります。

プラズマ溶射法では、高温のプラズマジェットによってセラミック材料を溶かしながら対象物に吹き付けますので、緻密なセラミックの皮膜を形成することが可能です。

セラミック溶射皮膜の構造

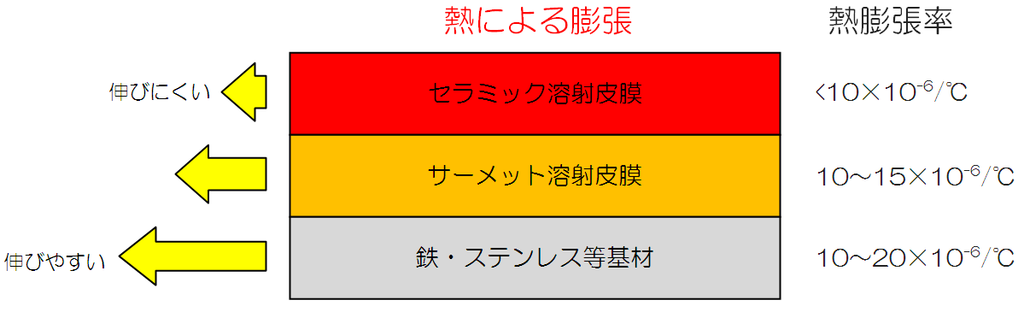

セラミック材料は耐熱性に優れますが、熱衝撃によって割れやすい弱点があります。

溶射によるコーティングでは、この弱点を補うためにセラミック溶射皮膜の下にサーメットと呼ばれる材料のコーティングを施工します。

サーメットは金属とセラミックの中間の熱膨張率を持ち、熱サイクルによる破壊を緩和する効果があります。また、サーメットは耐高温酸化性に優れますので、基材の高温酸化を抑えることも可能です。

主な耐熱用途皮膜

- アルミナ(Al2O3)耐酸化性に優れる 電気絶縁体

- アルミナ-ジルコニア(Al2O3-ZrO2)耐摩耗性、耐食性良

- ジルコニア-マグネシア(ZrO2-MgO)熱伝導度が低く断熱性に富む

- ジルコニア-イットリア(ZrO2-Y2O3)断熱性・熱衝撃性に優れる